食品工厂的清洗工作是食品生产过程中至关重要的一环,其根本目的在于保障食品安全、维护产品质量、确保生产合规,并最终保护消费者的健康与权益。具体而言,清洗的目的主要体现在以下几个方面:

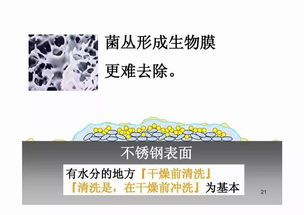

保障食品安全,防止污染。食品生产设备、管道、容器及环境表面在生产过程中极易残留食品原料、微生物(如细菌、霉菌)以及其他污染物。彻底有效的清洗和消毒能够消除这些潜在的污染源,防止微生物滋生和交叉污染,从而杜绝由生物性、化学性污染引发的食源性疾病风险。这是食品工厂履行社会责任、遵守《食品安全法》的核心要求。

维持产品品质与风味。残留物不仅会滋生细菌,还可能影响后续批次产品的纯正口感、色泽和风味。例如,在饮料或乳制品生产中,设备清洗不彻底可能导致产品口味混杂或出现不良气味。严格的清洗程序是保证每一批次产品品质稳定、符合标准的关键。

再次,确保生产过程合规与高效运行。现代食品工厂必须符合HACCP(危害分析与关键控制点)、GMP(良好生产规范)等管理体系的要求,其中清洗消毒是关键控制点之一。规范的清洗能保障设备处于最佳运行状态,防止因污垢积存导致的设备故障、效率下降或能源浪费,同时也能顺利通过各类审核与检查。

延长设备使用寿命,降低维护成本。定期、专业的清洗能防止腐蚀性物质和积垢对生产设备(如罐体、管道、阀门)造成侵蚀和损坏,从而降低维修频率和更换成本,从长远看提升了工厂的经济效益。

而提到 “福建天天一卡通” ,这通常指的是一种在福建省内广泛使用的多功能智能卡,集成了公共交通、小额支付、身份识别等多种功能。虽然它本身并非直接用于食品工厂的清洗流程,但其背后的 “一卡通”管理理念和技术架构,可以为食品工厂的清洗管理现代化提供有益的启示和潜在的应用结合点:

- 人员管理与培训追溯:食品工厂的清洗作业通常需要由经过专业培训、持证上岗的员工执行。可以借鉴“一卡通”的身份识别功能,建立员工的电子化培训和资质管理系统。员工通过刷卡(或类似身份标识)登录清洗工作站,系统可自动验证其操作资质,并记录每次清洗作业的操作员、时间、区域,实现责任的精准追溯,确保清洗规程被合格人员严格执行。

- 设备与化学品管理:清洗过程中会用到各种清洁剂、消毒剂和专业设备。可以构想一个集成化的管理系统,类似“一卡通”的支付与数据流转,对清洗用化学品的领用、稀释配比、使用量进行刷卡登记和自动记录,防止误用、滥用,实现成本控制和合规管理。对清洗设备(如CIP原位清洗系统)的运行状态和维护周期进行智能化管理。

- 流程标准化与数据化:将关键的清洗程序(如清洗时间、温度、酸碱浓度、流速等参数)设定为标准作业流程(SOP),并与工位或设备绑定。员工刷卡启动清洗程序时,系统自动调取标准参数并监控执行过程,所有数据自动上传至中央数据库,形成不可篡改的电子记录。这大大提升了清洗过程的可控性、可追溯性,为食品安全审计提供坚实的数据支撑。

- 区域访问控制与卫生分区:食品工厂通常有明确的清洁区、准清洁区等卫生分区要求。借鉴门禁卡理念,利用智能卡或电子标签控制人员进入不同洁净级别的区域,防止因人员流动造成的交叉污染,强化卫生管理。

食品工厂的清洗是食品安全体系的基石,其目的深远且必要。而像“福建天天一卡通”所代表的智能化、集成化管理模式,为食品工厂提升清洗管理的精细化、透明化和效率化水平提供了创新的思路和技术可能性。将食品安全的刚性要求与现代信息技术深度融合,是未来食品工业迈向智慧制造、实现高质量发展的重要方向。